水沢ダウン製造工程の紹介

MIZUSAWA DOWN MANUFACTURING PROCESS

- Launch

- 09.01.2019

どんなに高性能な機械もすべて人の手から生まれてきたように、水沢ダウンのハイテクな機能を支えているのは、経験が仕上がりを左右するアナログ的とも言える手仕事。

1970年の工場創業以来、約半世紀にわたって培ってきた技術力と豊富なノウハウを結集した水沢ダウンには、モノづくりの真髄となる細部に至るまで手間を惜しまない熟練のクラフトマンシップが息づいている。

01.

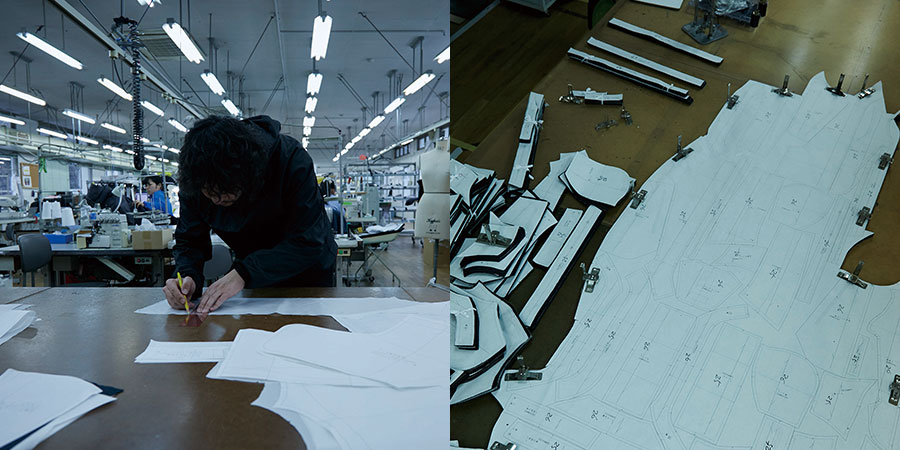

PATTERN(パターン)

デザインを形にする第一歩を担うパタンナー。海外では、パターンメイカーやモデリストなどと呼ばれている彼らの仕事は、デザイナーが描いた二次元のデザイン画を、三次元の立体的なものに変えていく重要な役割を担う。立体的な服を平面の設計図=パターン(型紙)に落とし込む高い技術はもちろん、デザイナーの意図を正確に汲み取り、造形的な表現能力が必要とされる。

新しいデザインに取り組む際、パタンナーはデザイナーと幾度となく議論を交わす。生地の取り方や縫製方法など、デザイナーとは違った視点でデザイン理念をとらえ、その上で製品化した際の着心地、スポーツウェアとしての快適性や身体へのフィット感にまで気を配る。そのアプローチ方法はパタンナーによってさまざまだが、デザイン画に息を吹き込むようにパターンを起こしていく彼らの仕事は、デザイナーのアイデアを実際の形にする重要な役割であり、線で始まるデザイン画に、平面である布から立体である人体を包み込むための衣服を作る重要な工程である。

02.

CUTTING(裁断/レーザー加工)

サンプルメイクなどを経て量産化に向け作成されたパターンは、裁断の工程へとバトンが渡される。ここでは、生地の特性によって、機械と手作業での裁断方法を使い分ける。標準で50枚の生地を重ねて一度に裁断するため、断ちズレへの細心の注意が必要。加えて、切り込みや縫製のための合印を入れるなど、緻密な作業が多く、生地を切るというシンプルな作業だが、後の裁断や加工のスムーズさを左右する重要な工程となる。正確かつスピーディーな作業が求められるこの工程は、この道40年の職人をはじめ、熟練のスタッフが担っている。

水沢ダウンはそのミニマルな見た目からは想像もできないほど複雑な作りになっており、一着に対して約250のパーツから構成される。同一反内裁断を基本としているためパーツ一つ一つをナンバーリング管理することも必須。

ポケット開口部やジッパー部分などの一部の裁断パーツは、抜き加工の工程へ。レーザー加工機を用い、正確な位置で型抜きし、ジッパーを接着。少しずつ水沢ダウンの姿が見えてくる。

03.

DOWNPACKING(ダウン詰め)

特殊な熱圧着技術を用い、水沢ダウン最大の特徴である縫い目のないダウンパックを形成する。袖などの縫製が必要な箇所には、裏面にシームテープを加工。これらにより、水の侵入やダウンの抜け落ちを防止し、高い防水性と耐水性、保温性を実現している。

ダウン詰めには、ペダルを踏むとダウンが射出される射出機を熟練スタッフが操る。踏み込みで射出量をコントロールし、秤の数値を見て、規定量までの微調整は手で行う。熟練になればなるほど、指先がダウンの量を覚え、素早く規定量ぴったりに合わせることができる。この時、忘れてはいけないのが部屋の湿度管理だ。湿気を含んだダウンと乾燥したダウンとでは、同じ規定量を詰めても量が異なるため、製品の機能に大きな影響を及ぼす。ダウンの保温機能が最も高く発揮できる環境について検証を重ね、季節ごとに最適な湿度管理を徹底する。

04.

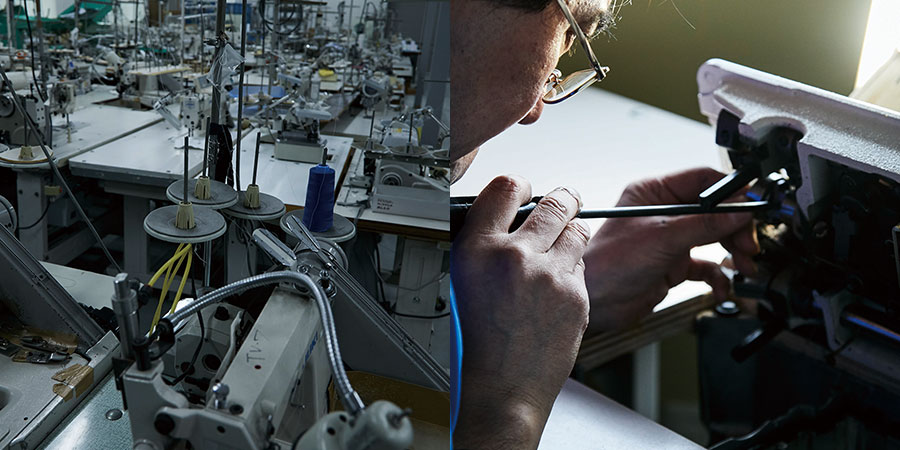

SEWING(縫製)

縫製のラインは3つに分かれている。1つは、パーツ同士を縫製するパーツ単位のライン。残り2つは、組み立てのためのライン。できあがったダウンパックやパーツ単位での縫製が終わった各パーツが、組み立てのための2ラインに集約され、縫製職人たちが組み上げていく。職人ごとに縫製の担当箇所が分かれており、職人から職人へ、パーツが手をわたるごとに、徐々にダウンウェアの姿があらわれる。水沢工場では、厳しい試験を通過して、国家資格で認定された技能士たちが縫製を担当する。

縫製ラインでは、生産枚数も管理。正確に、きれいに、スピーディーに、そしてより多く。職人同士が連携し、ラインの順番や配置などの工夫を重ねながら、進化を続けている。

05.

INSPECTION(検品)

経験豊かな職人が丹念に創りあげた水沢ダウンは、最後に検品の工程へと進む。サイズ、糸のほつれ、マークやタグの内容・位置など、一着一着徹底的にチェック。仮に、規定の品質に満たしていないものがあれば、前の工程にフィードバックし、工場全体で製造の見直しを行う。こういった物理的な品質確認の一方で、製品全体の“風合い”も検品する。水沢ダウンとして世界に出荷できるレベルに仕上がっているか。最初から最後まで、人の目で厳しく確認され、プロダクトとしての高い品質が保たれている。

06.

MAINTENANCE(保全)

水沢工場で稼働している機械は、機械としてのマニュアルはあるが、「水沢ダウンを作る機械」としてマニュアルはない。そのため保全部門が、水沢ダウンを作る機械としてメンテナンスを行っている。たとえば、ミシンの場合。水沢ダウンの風合いを出すために、生地や縫製箇所に合わせて独自の糸のテンションの設定が必要。さらに、工場を巡回し、縫製職人のクセを見抜き、その職人に合ったオリジナルの器具を製造するなど、すべての職人が快適に作業を行えるよう、機械をカスタマイズしている。製品作りに直接携わることのない部門だが、生産効率に関わる大事なセクションだ。